Spis treści

Co to jest moment dokręcania śrub?

Moment dokręcania śrub to istotna siła, która umożliwia właściwe połączenie dwóch elementów. Mierzy się go w niutonometrach (Nm) i charakteryzuje zarówno kierunkiem, jak i wartością. Odpowiednia wartość momentu jest kluczowa dla trwałości oraz bezpieczeństwa połączenia. Gdy moment jest zbyt niski, między elementami może zachodzić luz, a w przypadku zbyt wysokiego – istnieje ryzyko uszkodzeń, takich jak pęknięcia czy deformacje.

Dlatego tak ważne jest, by precyzyjnie dobierać moment dokręcania dla skutecznego połączenia śrubowego. W praktyce opiera się on na:

- specyfikacjach podanych przez producentów,

- rodzajach zastosowanych materiałów.

Użycie klucza dynamometrycznego daje możliwość kontrolowania siły dokręcania, co ma kluczowe znaczenie dla stabilności konstrukcji. Należy pamiętać, że wartości momentów dokręcania mogą się różnić w zależności od konkretnego zastosowania i rodzaju materiałów, a ich skrupulatne określenie jest niezbędne dla zapewnienia bezpieczeństwa podczas montażu.

Jak określa się moment dokręcania śrub?

Ustalanie momentu dokręcania śrub opiera się na istotnych parametrach technicznych, które w znaczący sposób wpływają na precyzję oraz skuteczność dokumentacji. Kluczowe czynniki, takie jak:

- średnica śruby,

- klasa wytrzymałości,

- współczynnik tarcia μc.

Niezbędnym elementem jest także współczynnik tarcia μc, przypisany do każdej śruby, który pozwala na dokładne obliczenie momentu. Warto pamiętać, że rodzaj gwintu – czy to tradycyjny, czy drobnozwojny – również wpływa na rekomendowane wartości momentu. Można je wyliczać, korzystając z instrukcji dostarczonych przez producentów lub specjalnych kalkulatorów. Odpowiednio dobrane wartości są kluczowe, by zapewnić trwałość i bezpieczeństwo połączeń. Warto jednak mieć na uwadze, że zmiana któregokolwiek z parametrów może skutkować koniecznością dostosowania momentu dokręcania. To podkreśla rolę precyzyjnych pomiarów oraz znajomości specyfikacji materiałów, które zostały użyte w danym połączeniu.

Jakim wartością jest moment dokręcania wyrażany?

Moment dokręcania wyrażany jest w niutonometrach (Nm), które stanowią jednostkę momentu siły w systemie SI. Możemy go zdefiniować jako iloczyn siły, podawanej w niutonach, i odległości od punktu, w którym siła jest przyłożona, do osi obrotu. Dzięki temu możemy określić, jak mocno należy dokręcać śrubę, aby zapewnić optymalne połączenie między różnymi elementami.

Właściwe wartości momentów dokręcania mają ogromne znaczenie – pomagają zredukować ryzyko uszkodzeń i zwiększają bezpieczeństwo połączeń. Odpowiednio dobrany moment nie tylko podnosi integralność konstrukcji, ale również przyczynia się do dłuższej trwałości materiałów. Pamiętajmy, że dokładne ustalenie momentu dokręcania jest kluczowe w każdej sytuacji.

Jakie są wartości momentów dokręcania są zalecane przez producentów?

Wartości momentów dokręcania, które zalecają producenci, mogą się znacznie różnić w zależności od kilku ważnych czynników. Do najistotniejszych należą:

- średnica śruby,

- klasa wytrzymałości, którą często oznacza się zarówno liczbami, jak i literami, na przykład 8.8 dla stali,

- typ gwintu – inny będzie dla gwintu zwykłego, a inny dla drobnozwojnego.

Producenci zamieszczają w swoich materiałach tabele z wartościami momentów, które są niezwykle istotne dla zapewnienia odpowiedniej jakości połączeń. Na przykład, dla śruby o średnicy 8 mm, której klasa wytrzymałości wynosi 8.8, moment dokręcania powinien mieścić się w przedziale od 20 do 25 Nm. Ostateczne wytyczne mogą się jednak różnić w zależności od konkretnego zastosowania oraz użytych materiałów.

Ważne jest, aby być świadomym, że trzymanie się tych zaleceń ma ogromne znaczenie. Odpowiednia kontrola momentu dokręcania nie tylko zwiększa trwałość połączenia, ale również wpływa na bezpieczeństwo elementów konstrukcyjnych. Różnorodność materiałów potrafi wymusić pewne modyfikacje tych wartości, dlatego zawsze dobrze jest zagłębić się w dokumentację techniczną, którą dostarczają producenci.

W skrócie, skuteczne dokręcanie opiera się na korzystaniu z rzetelnych tabel momentów, które uwzględniają średnice, klasy wytrzymałości oraz rodzaje gwintów.

Co zawiera tabela wartości momentów dokręcania?

Tabela z wartościami momentów dokręcania to nieocenione narzędzie dla inżynierów oraz techników. Zawiera wskazówki dotyczące momentów dla rozmaitych średnic, klas wytrzymałości i rodzajów gwintów. Ujmuje również standardy takie jak DIN i ISO, oferując tabele dla norm takich jak:

- DIN 933 / ISO 4017,

- DIN 931 / ISO 4014,

- DIN 912 / ISO 4762.

Dzięki tym informacjom użytkownicy mogą dokładnie dostosować >moment dokręcania, co przekłada się na trwałość i bezpieczeństwo różnych połączeń. W tabeli przedstawione są wartości momentów dokręcania mierzone w niutonometrach (Nm) dla wielu materiałów oraz typów śrub. Na przykład, dla klas wytrzymałości 8.8 i 10.9, odpowiednie średnice mają przypisane konkretne zakresy wartości momentów. To istotne w praktyce inżynieryjnej, ponieważ precyzyjne dokręcanie ma ogromne znaczenie w wielu zastosowaniach.

Dodatkowo, te tabele są niezwykle przydatne w kontekście norm europejskich, ponieważ zapewniają jednolitą interpretację wymagań dotyczących docisku śrub. Warto pamiętać, że dane zamieszczone w tabeli powinny być traktowane jako punkt wyjścia. Rzeczywisty moment dokręcania może różnić się w zależności od specyfiki danego zastosowania oraz konkretnej sytuacji, dlatego zawsze należy uwzględniać kontekst.

Jakie materiały wpływają na specyfikację momentu dokręcania?

Rodzaj materiału, z jakiego wykonane są śruby, nakrętki oraz inne elementy połączeniowe, odgrywa niezwykle istotną rolę w kwestii wartości momentu dokręcania. Właściwości mechaniczne różnych materiałów, takie jak wytrzymałość na rozciąganie czy współczynnik tarcia, mają wpływ na zalecane wartości dokręcania. Na przykład:

- śruby ze stali nierdzewnej, znane z doskonałej odporności na korozję, potrzebują innego podejścia w porównaniu do śrub ze stali węglowej,

- śruby ze stali węglowej mogą być bardziej podatne na uszkodzenia.

Należy także zwrócić uwagę na materiały łączonych elementów. Takie substancje jak:

- aluminium,

- tworzywa sztuczne,

- stal reagują różnie na siłę naprężenia wstępnego.

Niekiedy zbyt duży moment dokręcania może przyczynić się do uszkodzenia struktur, szczególnie w połączeniach kompozytowych. Na wartość tarcia gwintu wpływa kilka czynników, takich jak jakość powierzchni oraz rodzaj zastosowanych smarów. Odpowiedni smar potrafi znacznie obniżyć tarcie, co z kolei oddziałuje na prawidłowe obliczenia momentu dokręcania.

Choć tabele momentów dokręcania przedstawiają fundamenty wartości dla różnych materiałów, warto je dostosować do konkretnego kontekstu. Klasa wytrzymałości materiałów również odgrywa kluczową rolę; na przykład, materiały klasy 10.9 w stali wymagają wyższych wartości momentu w porównaniu do tych z niższych klas. Staranność w dokręcaniu śrub ma ogromne znaczenie dla stabilności oraz bezpieczeństwa całej konstrukcji. Analizowanie materiałów i ich właściwości leży u podstaw efektywnego dokręcania, co podkreśla potrzebę bliskiej współpracy między inżynierami a producentami komponentów.

Jakie techniki są stosowane podczas dokręcania śrub?

Podczas dokręcania śrub dostępnych jest wiele technik, z których każda ma swoje unikalne zalety i zastosowania. Oto niektóre z nich:

- klucz dynamometryczny – umożliwia precyzyjne kontrolowanie siły dokręcania, co pozwala uniknąć zarówno zbyt niskiego, jak i zbyt wysokiego momentu,

- dokręcanie pneumatyczne – z użyciem klucza zasilanego powietrzem, co przyspiesza proces dokręcania, zwłaszcza przy większych złączach w przemyśle,

- dokręcanie hydrauliczne – wymaga jeszcze więcej precyzji oraz siły, idealnie nadaje się do pracy z dużymi elementami, takimi jak konstrukcje mostów czy platformy wiertnicze.

Przygotowanie śrub przed ich dokręceniem ma ogromne znaczenie. Stosując odpowiednie smary, można znacząco zmniejszyć tarcie, co sprzyja osiągnięciu wymaganych parametrów momentu. Dzięki temu eliminuje się ryzyko nadmiernego obciążenia oraz uszkodzenia gwintu. Dobre praktyki związane z wyborem techniki oraz używaniem środków smarnych mają kluczowe znaczenie dla efektywności i bezpieczeństwa całego procesu dokręcania. Ponadto, regularne kontrolowanie momentu dokręcania w trakcie pracy pozwala upewnić się, że każde połączenie spełnia wymagane normy.

W jaki sposób kontrolować moment dokręcania?

Kontrola momentu dokręcania odgrywa kluczową rolę w procesie montażu, ponieważ zapewnia trwałość oraz bezpieczeństwo połączeń. Aby skutecznie monitorować ten istotny element, warto skorzystać z kluczy dynamometrycznych. Te narzędzia umożliwiają precyzyjne ustawienie wartości dokręcenia, co pozwala uniknąć zarówno:

- zbyt małego dokręcenia,

- jak i nadmiernego dokręcenia.

W przypadku większych złącz często sięga się po klucze pneumatyczne, które przyspieszają proces dokręcania, jednocześnie dbając o zachowanie odpowiednich parametrów siły. Coraz większą popularnością cieszą się elektroniczne systemy monitorowania momentu dokręcania, które oferują zaawansowane metody pomiaru i rejestracji. To właśnie dzięki nim, zwiększa się precyzja w tym zakresie. Ważne jest także regularne kalibrowanie narzędzi pomiarowych, co pozwala utrzymać wysoką dokładność. Ponadto, wizualna kontrola stanu połączeń podczas eksploatacji umożliwia szybką identyfikację problemów związanych z niedokładnym dokręceniem, co jest kluczowe dla długoterminowej integralności konstrukcji.

Warto mieć na uwadze, że utrzymanie odpowiednich wartości momentów dokręcania powinno opierać się na tabelach dostarczanych przez producentów, co znacznie ułatwia dobór właściwego momentu do konkretnych zastosowań.

Jak moment dokręcania wpływa na integralność konstrukcji?

Moment dokręcania odgrywa kluczową rolę w zapewnieniu stabilności konstrukcji. Odpowiednia siła dokręcenia gwarantuje solidne połączenia i wprowadza w śruby naprężenie wstępne. Dzięki temu elementy nie luzują się pod wpływem obciążenia ani drgań.

Zbyt niski moment może osłabić strukturę, podczas gdy nadmierny wysiłek może prowadzić do uszkodzenia śrub lub łączonych części, co stwarza realne zagrożenie dla bezpieczeństwa całego obiektu. Nieprawidłowe dokręcenie obniża efektywność, a często skutkuje groźnymi sytuacjami.

W kontekście trwałych połączeń, takich jak:

- mosty,

- budynki,

- maszyny.

kluczowe jest ustalenie optymalnego momentu, by zapewnić długoterminową wytrzymałość konstrukcji. W przypadku obiektów narażonych na wibracje, kwestia mocowania staje się szczególnie istotna. Przeprowadzenie analizy materiałów oraz regularne kontrole mogą znacząco wzmocnić integralność budowli. Korzystanie z precyzyjnych przewodników momentów dokręcania, dostępnych w formie tabel, umożliwia utrzymanie standardów bezpieczeństwa.

Dlaczego precyzyjne określenie momentu dokręcania jest ważne?

Określenie właściwego momentu dokręcania jest niezwykle istotne dla trwałości oraz bezpieczeństwa połączeń śrubowych. Odpowiedni moment dokręcania gwarantuje optymalną wartość naprężenia wstępnego, co zapobiega luzowaniu się elementów i potencjalnym awariom konstrukcyjnym. Jeśli moment jest zbyt niski, połączenie traci swoje właściwości, co zwiększa ryzyko uszkodzenia lub nawet zerwania śruby. Z drugiej strony, zbyt silne dokręcenie może przekroczyć granicę plastyczności materiału, prowadząc do jego deformacji lub pęknięć.

Właściwe dokręcanie ma kluczowe znaczenie dla integralności konstrukcji, co szczególnie dotyczy:

- elementów wystawionych na obciążenia,

- elementów wystawionych na drgania.

Nieprzestrzeganie zasad dotyczących momentu dokręcania może skutkować poważnymi konsekwencjami, osłabiając struktury budowlane i stwarzając realne zagrożenie dla bezpieczeństwa osób korzystających z danej konstrukcji. Dlatego tak istotne jest, by stosować się do wskazówek producentów. Warto także korzystać z odpowiednich narzędzi, takich jak klucze dynamometryczne, które umożliwiają precyzyjne dokręcanie. Taki sposób postępowania przyczynia się do długotrwałej odporności na różne czynniki, w tym zmieniające się warunki atmosferyczne.

Jakie są konsekwencje nieprawidłowego momentu dokręcania?

Niewłaściwe dokręcanie elementów może prowadzić do poważnych konsekwencji. Zbyt mały moment dokręcania powoduje, że śruby mają tendencję do luzowania się, co w efekcie osłabia połączenia i zwiększa ryzyko awarii. Drgania oraz dynamiczne obciążenia mogą jeszcze bardziej przyspieszyć ten proces, co potencjalnie prowadzi do niebezpiecznych sytuacji w zarówno budynkach, jak i maszynach.

Z drugiej strony, nadmierny moment dokręcania jest w stanie zrujnować gwinty, co może skutkować pęknięciami lub zerwaniami śrub. Deformacja niektórych elementów negatywnie wpływa na ich sprawność oraz trwałość. W konstrukcjach narażonych na znaczne obciążenia, takich jak mosty lub wieżowce, właściwy moment dokręcania jest kluczowy dla utrzymania długotrwałej integralności.

Stosowanie się do wskazówek producentów dotyczących momentu dokręcania znacząco poprawia bezpieczeństwo, efektywność oraz trwałość tych połączeń. Niezbędne jest również wykorzystanie kluczy dynamometrycznych, które pozwalają na precyzyjną kontrolę momentu dokręcania. W ten sposób znacznie zmniejszamy ryzyko uszkodzeń oraz związanych z nimi wypadków.

Jakie są skutki zbyt małego momentu dokręcania?

Zbyt niski moment dokręcania może powodować luzowanie się śrub, co z kolei osłabia połączenia i zwiększa ryzyko wystąpienia awarii. Kiedy elementy nie są odpowiednio zabezpieczone, istnieje niebezpieczeństwo ich przesunięcia, co grozi uszkodzeniami.

Niskie wartości momentu dokręcania sprzyjają drganiom, które przyspieszają luzowanie, a przez to obniżają niezawodność całej konstrukcji. W obiektach, takich jak budynki i maszyny, które są narażone na zmienne obciążenia, niewłaściwie dokręcone elementy mogą szybko ulegać osłabieniu. To zjawisko może prowadzić do poważnych uszkodzeń lub wręcz katastrofalnych awarii.

Sytuacje te są wyjątkowo groźne w kontekście konstrukcji wymagających dużej stabilności, takich jak:

- mosty,

- wieżowce.

Aby uniknąć takich problemów, kluczowe jest przestrzeganie zaleceń producentów. Dodatkowo, korzystanie z narzędzi, takich jak klucze dynamometryczne, pozwala na precyzyjne ustalenie odpowiedniego momentu dokręcania, co znacząco zwiększa bezpieczeństwo.

Jakie są skutki zbyt dużego momentu dokręcania?

Zbyt duży moment dokręcania może prowadzić do poważnych uszkodzeń śrub oraz elementów, które są ze sobą połączone. Nadmierny nacisk na gwint ma zdolność zniszczenia śruby, co później utrudnia przywrócenie pierwotnej integralności tego połączenia. Co więcej, deformacje elementów to kolejny istotny efekt nadmiernego dokręcania, który warto wziąć pod uwagę.

Wysokie wartości momentu dokręcania mogą powodować trwałe odkształcenia materiałów, co w konsekwencji wpływa na ich właściwości mechaniczne, takie jak:

- twardość,

- elastyczność.

Te zmiany mogą z kolei zmniejszać stabilność całej konstrukcji. Dynamiczne obciążenia oraz drgania mogą dodatkowo pogłębiać problemy związane z nadmiernym dokręceniem. Gdy połączenie jest zbyt mocno napięte, śruby stają się podatne na uszkodzenia, a to może prowadzić do groźnych awarii całej konstrukcji.

W inżynierii błędy tego rodzaju mogą skutkować katastrofalnymi konsekwencjami, takimi jak awarie budynków czy maszyn ciągle obciążonych. Z tego względu niezwykle ważne jest, aby precyzyjnie dobierać moment dokręcania, co ma kluczowe znaczenie dla bezpieczeństwa oraz trwałości wszelkich konstrukcji.

Warto też monitorować siłę dokręcania w czasie rzeczywistym, używając kluczy dynamometrycznych, co naprawdę może pomóc w zapobieganiu poważnym awariom. Stosowanie odpowiednich narzędzi oraz przestrzeganie zaleceń producentów to absolutna konieczność, aby uniknąć nieprzyjemnych konsekwencji związanych z nadmiernym dokręceniem.

W jaki sposób zjawisko drgań wpływa na dokręcanie śrub?

Drgania mają istotny wpływ na proces dokręcania śrub, co jest kluczowe w kontekście relacji między siłą naprężenia wstępnego a stabilnością połączeń. wibracje, które mogą pochodzić z różnych źródeł, takich jak działające maszyny czy ruchy konstrukcji, często przyczyniają się do luzowania się śrub. Zmniejszenie ciśnienia wstępnego z kolei zagraża integralności całego systemu. Aby odpowiednio dobrać moment dokręcania w obliczu drgań, musimy uwzględnić dodatkowe obciążenia spowodowane wibracjami.

Warto wprowadzić metody zabezpieczające, takie jak:

- użycie nakrętek,

- podkładek sprężystych.

Te działania pozwolą na zminimalizowanie ryzyka luzowania się śrub. Precyzyjne dokręcanie oraz regularne kontrole momentu przy pomocy kluczy dynamometrycznych są kluczowe w eliminacji problemów związanych z drganiami. Podążając za wytycznymi producentów oraz korzystając z tabel wartości momentów dokręcania, można znacząco zwiększyć stabilność połączeń.

W obiektach narażonych na drgania, takich jak mosty czy różne konstrukcje przemysłowe, precyzyjne określenie siły naprężenia nabiera szczególnego znaczenia. To z kolei przekłada się na długotrwałą niezawodność oraz bezpieczeństwo całej struktury.

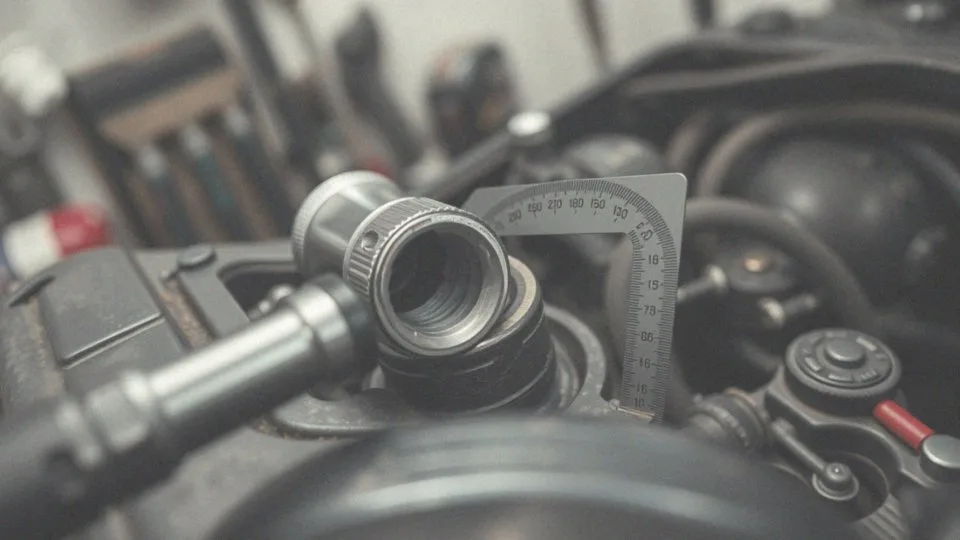

Co to jest klucz dynamometryczny i jak się go używa?

Klucz dynamometryczny to istotne narzędzie, które służy do precyzyjnego dokręcania śrub z określonym momentem obrotowym. Jego najważniejsza rola polega na kontrolowaniu siły, z jaką dokręcamy, co ma na celu ochronę zarówno samej śruby, jak i elementów, które łączą. Na częściach klucza znajduje się skala, na której można ustawić pożądany moment. Gdy ta wartość zostanie osiągnięta, narzędzie sygnalizuje to dźwiękiem lub innymi mechanizmami.

Zastosowanie klucza dynamometrycznego jest niezwykle istotne w takich branżach jak:

- motoryzacja,

- lotnictwo,

- budownictwo.

Precyzyjne dokręcanie odgrywa kluczową rolę w zachowaniu integralności konstrukcji. Narzędzia te znacznie pomagają w redukcji ryzyka uszkodzeń, które mogą być skutkiem niewłaściwego dokręcenia, co z kolei wpływa na wydłużenie żywotności łączonych elementów. Klucze dynamometryczne dostępne są w różnych rozmiarach, co pozwala na dostosowanie ich do specyfiki konkretnego zadania. Dzięki temu możemy zwiększyć dokładność oraz bezpieczeństwo połączeń. Prawidłowe użycie klucza gwarantuje, że śruby są dokręcone zgodnie z wymaganymi normami, co jest kluczowym aspektem dla stabilności całej konstrukcji.

Jakie są różnice między gwintem zwykłym a drobnozwojnym w kontekście momentu dokręcania?

Gwint zwykły i drobnozwojny różnią się przede wszystkim skokiem gwintu, czyli odległością między wierzchołkami sąsiednich zwojów. W przypadku gwintu drobnozwojnego skok jest mniejszy, co skutkuje większą liczbą zwojów na tej samej długości śruby w porównaniu do zwykłego gwintu.

Z perspektywy momentu dokręcania, model drobnozwojny zazwyczaj wymaga niższego momentu niż gwint standardowy o tej samej średnicy oraz klasie wytrzymałości. Dodatkowo, większa ilość zwojów w przypadku gwintu drobnozwojnego sprzyja lepszemu rozłożeniu siły. Zwiększona powierzchnia tarcia również ułatwia osiągnięcie odpowiedniego momentu dokręcania.

Tabele dotyczące wartości momentów dokręcania uwzględniają różnice pomiędzy tymi dwoma rodzajami gwintów, co jest niezwykle przydatne dla inżynierów i techników przy wykonywaniu obliczeń dla różnych zastosowań.

Na przykład, śruba o średnicy 10 mm wymaga momentu dokręcania, który dla gwintu drobnozwojnego może być aż o 20-30% niższy niż dla gwintu zwykłego. Te różnice są zgodne z ogólnymi zasadami tarcia gwintu oraz metodami obliczeniowymi, co czyni tę wiedzę kluczową dla zapewnienia niezawodności konstrukcji oraz ich długoletniej wytrzymałości.